1、 滑板支架的磨损与微裂纹修复

滑板支架作为连接板面与轮子的核心组件,长期承受摩擦与冲击载荷,易在轮轴配合面及板面连接处产生磨损或微裂纹。当磨损深度≤0.5mm或裂纹扩展长度<5mm时,激光熔覆技术可通过精准熔覆金属基复合材料,实现磨损面的原位再生与裂纹的冶金闭合。该工艺不仅能恢复支架的几何精度,还可通过材料强化提升其抗疲劳性能,避免因局部失效引发的结构性安全隐患。

2、板面边缘的碰撞损伤修复

在腾空、落地等高强度动作中,滑板边缘常因撞击地面或障碍物导致层间剥离或缺口。针对碳纤维/木质复合板面,当损伤深度未超过板厚1/3且纵向裂口<100mm时,采用与基材热膨胀系数匹配的熔覆粉末,可实现边缘的梯度修复。此方法既保证了板面的气动外形精度,又通过材料过渡层设计消除了应力集中,相比整体更换可降低60%以上的维护成本。

3、轮轴系统的精密修复

轮子轴套作为旋转部件的关键摩擦副,长期运行后内孔表面易产生0.1-0.3mm的磨损。激光熔覆技术通过在轴套内壁沉积钴基合金涂层,可实现孔径±0.01mm的精密修复,同时将表面硬度提升至HRC55以上。经修复的轴套旋转精度达到ISO 5级,显著改善了轮系的运转平稳性,其使用寿命可达新件的80%以上。

滑板激光熔覆修复加工的注意事项

1、材质匹配是关键

在选择熔覆材料时,必须确保其与滑板受损部件的基材材质相匹配,避免因材质不相容导致熔覆层与基材结合不良,出现脱落、开裂等问题。例如,对于铝合金材质的滑板支架,应选择铝基合金熔覆材料;对于钢铁材质的部件(如部分滑板的连接件),则选择铁基合金熔覆材料。同时,要考虑熔覆材料与基材的热膨胀系数差异,差异过大可能会在冷却过程中产生较大内应力,导致熔覆层开裂。

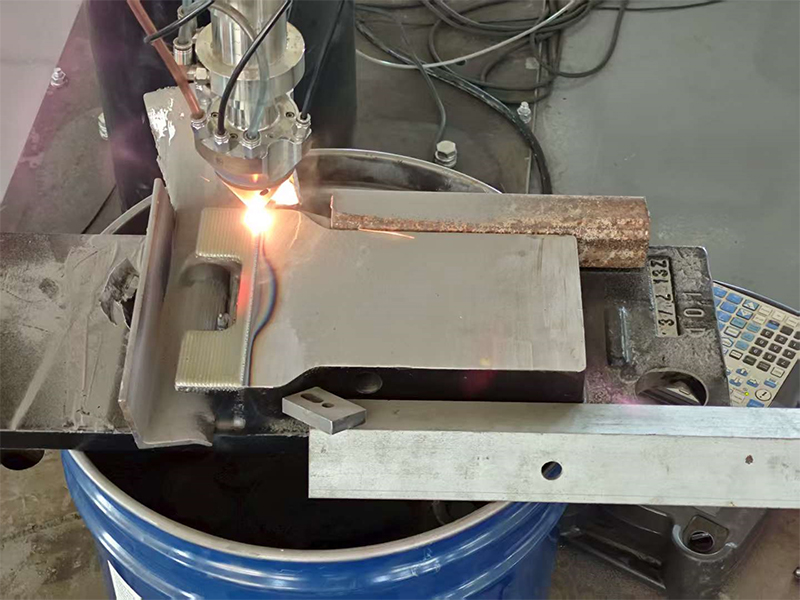

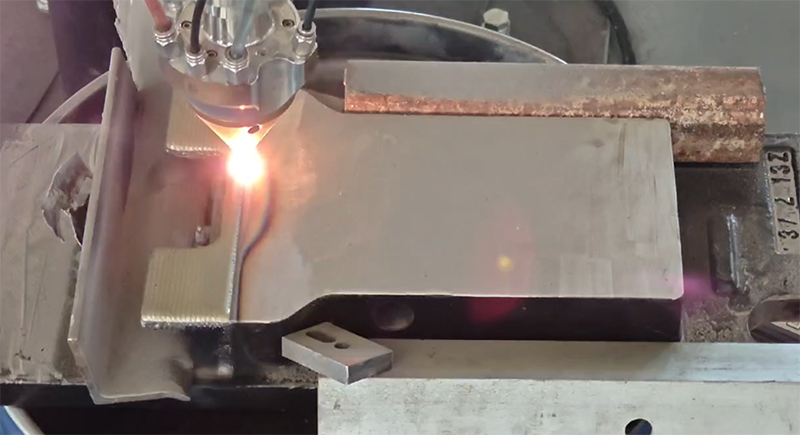

2、工艺参数的闭环控制

激光熔覆工艺参数对修复质量影响极大,必须严格控制。激光功率过高,容易导致基材过度熔化,产生较大的热变形和热影响区,甚至烧毁部件;功率过低,则熔覆材料无法充分熔化,与基材结合不牢固。扫描速度过快,熔覆层容易出现不连续、气孔等缺陷;速度过慢,会增加热输入量,导致热变形增大。送粉量(或送丝速度)需与激光功率、扫描速度相匹配,送粉量过多,熔覆层容易堆积、出现未熔合缺陷;送粉量过少,则无法有效填补受损部位。因此,在修复前需要通过试验确定最佳的工艺参数,并在修复过程中实时监控和调整。

3、注重操作人员专业素养

激光熔覆修复设备属于高精度、高技术含量的设备,操作人员需要具备专业的知识和技能。操作人员应熟悉设备的工作原理、结构组成和操作方法,能够准确设置和调整工艺参数;同时,要了解滑板部件的材质特性、受损情况以及激光熔覆修复的技术要求,能够根据实际情况制定合理的修复方案,并在修复过程中及时处理出现的问题。此外,操作人员还需严格遵守设备操作规程和安全防护规定,做好个人安全防护措施(如佩戴激光防护眼镜、防护手套等),防止激光辐射对人体造成伤害。

4、做好修复后的维护保养

修复后的滑板部件虽然恢复了性能,但在使用过程中仍需做好维护保养工作,以延长其使用寿命。使用前,检查修复部位是否存在松动、裂纹等情况;使用过程中,避免滑板受到过度冲击、碰撞等剧烈外力作用;使用后,及时清理滑板表面的杂质,对运动部件(如支架、轴承)进行润滑保养。定期对修复部位进行检查,发现问题及时处理,确保滑板始终处于良好的使用状态。